Dây chuyền sản xuất gạch không nung quy mô công nghiệp “made in Việt Nam”

Công nghệ làm gạch trong nước

Từ tháng 5 năm 2010, Quyết định số 567/QĐ-TTg của Thủ tướng Chính phủ đã phê duyệt Chương trình phát triển vật liệu xây dựng không nung đến năm 2020. Theo Chương trình, sẽ có 3 chủng loại vật liệu xây dựng không nung được phát triển sản xuất và sử dụng, gồm: gạch xi măng-cốt liệu, gạch nhẹ (gạch ACC và gạch bê tông bọt) cùng các loại gạch khác. Trong đó, tỷ lệ gạch xi măng-cốt liệu trên tổng số vật liệu xây không nung khoảng 74% vào năm 2015 và 70% vào năm 2020.

Gạch không nung xi măng cốt liệu hay còn gọi là gạch block, gạch bê tông với nhiều ưu điểm lớn như: dễ thi công, dùng vữa thông thường, đáp ứng đầy đủ các tiêu chí về kỹ thuật, kết cấu, môi trường, phương pháp thi công trong xây dựng; Nguyên liệu để sản xuất loại gạch này dồi dào ở hầu hết các địa phương. Nên gạch xi măng cốt liệu là loại gạch không nung được khuyến khích sử dụng nhiều nhất, được ưu tiên phát triển nhiều nhất trong tất cả các chủng loại gạch không nung. Tuy nhiên do một số nguyên nhân, trong đó có việc chế tạo, cung cấp dây chuyền thiết bị thuộc lĩnh máy xây dựng ở trong nước còn hạn chế, nên quy mô đầu tư sản xuất loại sản phẩm này thấp .

Trước đây, các doanh nghiệp Việt Nam chế tạo máy ép gạch không nung (block bê tông) chủ yếu mang tính nhỏ lẻ, thủ công, phương pháp sản xuất lạc hậu, quy mô manh mún, chất lượng thấp. Mặt khác dây chuyền máy ép gạch không nung của nước ngoài được nhập khẩu vào Việt Nam có nhiều hạn chế như: Giá thành nhập khẩu cao, khó khăn trong việc chuyển giao, làm chủ công nghệ, thay thế sửa chữa linh kiện máy móc… dẫn tới chi phí sản xuất ra một viên gạch cao nên khó cạnh tranh với sản phẩm gạch đất nung. Chính bởi vậy ngành vật liệu không nung nước ta phát triển còn rất chậm.

Từ đầu năm 2011 tới nay, ngành vật liệu không nung có bước phát triển vượt bậc cả về đầu tư, sản xuất, nghiên cứu, thiết kế, phát triển công nghệ, hành lang pháp lý, truyền thông. Đến nay, chúng ta đã có 54 cơ cở sản xuất gạch Block bê tông với công suất 3,49 triệu m3/năm và 25 cơ sở sản xuất gạch nhẹ với công suất 1,7 triệu m3/năm. Gần đây, đã có một số nhà sản xuất, cung cấp thiết bị dây chuyền sản xuất gạch không nung trong nước đạt được thành công nhất định như: DmCline, Trung Hậu, Thanh Phúc, Đại học Bách Khoa, Phương Nam Block….

Dây chuyền sản xuất gạch hiện đại "made in Việt Nam"

Dây chuyền làm gạch không nung sản xuất tại Việt Nam chất lượng quốc tế

DmCline là một nhãn hiệu máy xây dựng uy tín tại Việt Nam. Dây chuyền sản xuất gạch xi măng cốt liệu thương hiệu DmCline có thiết kế đồng bộ, hiện đại, sản xuất đạt năng suất cao, chất lượng ổn định. Linh kiện thiết bị của máy dễ thay thế trong nước, dễ chuyền giao, dễ vận hành.

Dây chuyền có đặc điểm chính là sản xuất trên quy mô công nghiệp với công suất 40.000 đến 120.000 m3/ năm. DmCline áp dụng thủy lực để tạo lực ép rung với tần số 50Hz, áp lực ép lên tới trên 200kg/cm2. Cùng với đó là hệ thống khuôn mẫu với thiết kế vững chắc, kích thước chính xác đến từng mm. Với công nghệ này sẽ cho ra các sản phẩm gạch block bê tông với kích thước đồng đều, chất lượng ổn định.

Công nghệ sản xuất gạch không nung DmCline được thiết kế bởi những kỹ sư Việt giàu kinh nghiệm, rất am hiểu về đặc điểm nguyên liệu sản xuất từng vừng tại việt nam. Nguyên liệu chính để sản xuất gạch không nung bằng công nghệ này rất dễ tìm kiếm như : xi măng, mạt đá, cát vàng, cát đen, xỉ nhiệt điện, xỉ lò cao, phế thải phá dỡ...Ngoài ra, có thể dùng chất phụ gia kết dính khác (theo cấp phối đặc biệt) để sản xuất gạch block bê tông có chất lượng chống thấm tốt theo yêu cầu công trình trong điều kiện khí hậu nóng ẩm tại việt nam.

Chủng loại, mẫu mã các sản phẩm gạch được sản xuất trên dây chuyền công nghệ của DmCline rất phong phú như: sản xuất ra các loại gạch đặc, gạch lỗ rỗng, gạch trang trí, gạch tự chèn, gạch vách xốp… trên cùng một hệ thống dây chuyền. Hệ thống điều khiển máy thông minh nhờ PLC, giao diện cảm ứng với ngôn ngữ tùy chọn. Các chế độ chạy máy: tự động, bán tự động, bằng tay.. giúp khách hàng dễ dàng nhanh chóng làm chủ được sản xuất làm chủ được công nghệ.

Dây chuyền sản xuất gạch không nung DmCline D8.2

Ưu điểm lớn nhất của DmCline và cũng là của vật liệu không nung là thân thiện với môi trường, nhà máy sản xuất không khói, không bụi, không chất thải, góp phần bảo vệ nguồn tài nguyên đất. Với công nghệ sản xuất mới này, nhà đầu tư tận dụng được tối đa năng suất lao động, làm cho giá thành sản phẩm hợp lý. Đặc biệt DmCline có nhiều modul dây chuyền thiết bị sản xuất gạch không nung với công suất thiết kế khác nhau để khách hàng lựa chọn phù hợp với quy mô và tài chính của mình như : DmCline D4 , DmCline D6, DmCline D8, DmCline D10, DmCline D12, DmCline D15.

Sản phẩm được khách hàng trên toàn quốc tin dùng

Sản phẩm dây chuyền công nghệ sản xuất gạch không nung thương hiệu DmCline made in việt nam ngay khi ra mắt được rất nhiều khách hàng trên toàn quốc quan tâm và đặt hàng như: Công ty Khang Minh, Công ty Đông Khê, Công ty Vinamine…

Hình ảnh dây chuyền máy của Đông Khê

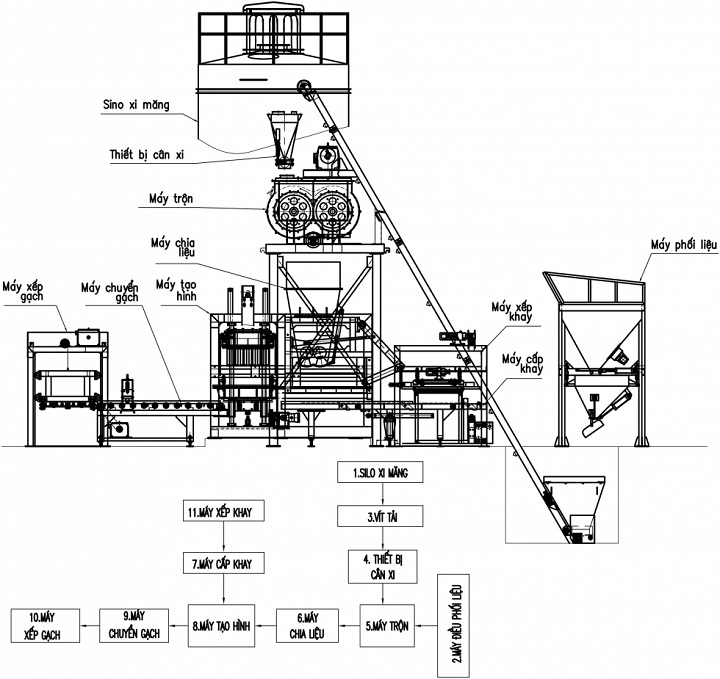

Dây chuyền công nghệ sản xuất gạch không nung DmCline có các thiết bị được lắp đặt theo các mô hình khác nhau như dây chuyền tự động hoàn toàn, dây chuyền bán tự động, dây chuyền có chứa khâu tạo mặt,… Tuy nhiên chúng đều có các bộ phận chính như mô tả theo sơ đồ dây chuyền công nghệ sản xuất gạch không nung sau đây:

Hình ảnh sơ đồ dây chuyền công nghệ sản xuất gạch không nung DmCline

1 Silo: Là kho chuyên dụng chứa xi măng. Để đảm bảo hàng tồn cho sản xuất liên tục DmC thiết kế thể tích 60 tấn. Ngoài kết cấu thép vững chắc còn có hệ thống lọc bụi và van an toàn hạn chế rủi ro, lãng phí nguyên liệu.

2 Máy phối liệu: Gồm hai phễu chứa nguyên liệu, bộ phận đóng mở xi lanh khí (hoặc băng tải tùy theo lựa chọn của KH). Hoạt động: Sau khi nguyên liệu được cấp đầy vào các phễu (nhờ máy xúc), một phần nguyên liệu được đưa xuống phễu cân. Qua khâu này, nguyên liệu được định lượng chính xác trước khi đưa vào máy trộn.

3 Vít tải: Được gắn vào phần cuối silo có chức năng đưa xi măng vào thiết bị cân. DmC thiết kế ruột xoắn với độ chính xác cao để đảm bảo định lượng xi măng được chính xác.

4 Thiết bị cân xi: Gồm thùng chứa và cân định lượng. Thông số xi măng sẽ hiển thị về trung tâm điều khiển giúp cho công nhân dễ theo dõi quá trình sản xuất.

5 Máy trộn: Cùng với các cốt liệu (đá mạt, cát, xỉ nhiệt điện…), nước và xi măng được đưa vào máy trộn hoàn toàn tự động theo quy trình. Nguyên liệu sau khi được trộn đều sẽ được tự động đưa vào máy chia liệu ở khu vực máy tạo hình.

6 Máy chia liệu: Để chứa nguyên liệu hỗn hợp sau khi trộn. DmC thiết kế máy này nhằm hai mục đích: giảm tải cho xe lắc liệu giúp máy tạo hình hoạt động bền hơn và loại bỏ những mẻ trộn lỗi do khách quan đem lại.

7 Máy cấp khay: Có nhiệm vụ đưa khay (pallet) vào bộ phận máy tạo hình để đỡ sản phẩm và đẩy sản phẩm ra máy chuyển gạch.

8 Máy tạo hình: Được thiết kế tích hợp ép, ép rung và ép rung cưỡng bức tạo ra lực rung ép lớn để định hình những viên gạch chất lượng cao và ổn định. Cùng với việc phối trộn nguyên liệu, máy tạo hình là yếu tố vô cùng quan trọng để tạo ra sản phẩm đạt chất lượng cao.

9 Máy chuyển gạch: Có nhiệm vụ nhận sản phẩm từ máy cấp khay và làm sạch bề mặt sản phẩm trước khi đưa ra máy xếp sản phẩm.

10 Máy xếp gạch: Nhận khay sản phẩm từ máy chuyển gạch và xếp vào pallet gỗ từ hai đến 4 tầng (tùy từng loại sản phẩm). Công nhân kéo sản phẩm ra sân dưỡng non. (Sau 12 đến 20 giờ có thể xếp sản phẩm thành kiện (kiêu) và mang ra sân dưỡng, sau 15 đến 20 ngày là có thể xuất bán sản phẩm).

Nhờ những tính năng vượt trộn, dây chuyền thiết bị DmCline đã được cung cấp cho các dự án của Công ty TNHH một thành viên ĐT&KD khoảng sản Vinaconex tại Vũng Tàu, Công ty CP gạch Khang Minh, Công ty CP TM & SX Vật liệu Xây dựng Xanh, Tại Tp Hạ Long, Tỉnh Quảng Ninh, Công ty Cổ phần Clever, Tại Bắc Giang.

Như vậy, Việt Nam đã hoàn toàn làm chủ dây chuyền công nghệ sản xuất gạch không nung xi măng cốt liệu với quy mô công nghiệp, không còn phụ thuộc vào nước ngoài.

>>Tham khảo thêm về "5 điều quan trọng khi mở nhà máy sản xuất gạch không nung"

Đoàn Minh Công