DmC trả lời phỏng vấn Tạp chí Xây dựng

Ngày nay, ở khắp nơi, chúng ta nói đến hiện tượng môi trường bị hủy hoại, tài nguyên bị cạn kiện và những hậu quả khủng khiếp của nó. Và chúng ta cũng nâng cao ý thức rằng, trong mọi ngành nghề, lĩnh vực đều phải hướng tới yếu tố “bền vững” hay yếu tố “xanh”. Khách hàng, người tiêu dùng sẽ ngày càng mua sắm có trách nhiệm hơn. Phóng viên tạp chí Xây dựng với ông Đoàn Văn Vẽ - giám đốc kinh doanh DmC về vấn đề này.

PV: Xin chào ông, trước tiên xin cảm ơn ông đã dành thời gian trả lời phỏng vấn Tạp chí Xây dựng. Xin ông cho biết quan điểm của mình về vật liệu xanh?

Ông Đoàn Văn Vẽ: Theo tôi hiểu ý của chị, ở đây “vật liệu xanh” có nghĩa là vật liệu thân thiện môi trường, tiết kiệm năng lượng? Khi cuộc sống con người văn minh hơn, người ta sẽ tôn trọng sức khỏe và sinh mạng của mình hơn và sẽ sống có trách nhiệm hơn với cộng đồng.

Ngày nay, ở khắp nơi, người ta nói đến hiện tượng môi trường bị hủy hoại, tài nguyên bị cạn kiện và những hậu quả khủng khiếp của nó. Và người ta cũng nâng cao ý thức rằng, trong mọi ngành nghề, lĩnh vực đều phải hướng tới yếu tố “bền vững” hay yếu tố “xanh”. Khách hàng, người tiêu dùng sẽ ngày càng mua sắm có trách nhiệm hơn. Tôi cũng có quan điểm như vậy. Theo tôi, việc phát triển bền vững nói chung và vật liệu xanh nói riêng phải nên gắn liền với sứ mệnh của tổ chức.

Việc kinh doanh một cách bền vững, cụ thể hơn như chị đề cập, vật liệu xanh là một xu thế tất yếu.

ông Đoàn Văn Vẽ - giám đốc kinh doanh DmC trả lời phỏng vấn Tạp chí Xây dựng

PV: Vì sao DmC lại đầu tư cho việc chế tạo dây chuyền sản xuất gạch xi măng cốt liệu, thưa ông?

Ông Đoàn Văn Vẽ: Gạch xi măng cốt liệu là một loại vật liệu xây dựng tiết kiệm năng lượng, bảo vệ tài nguyên thiên nhiên, bảo vệ môi trường, vì vậy nó là một vật liệu xanh. Điều này đã được khẳng định trong chính sách phát triển vật liệu xây dựng không nung của Nhà nước, nhất là quyết định 567/QĐ-TTg, được Thủ tướng chính phủ ban hành ngày 28/10/2010 và nhiều văn bản pháp lý khác. Trong đó đều khẳng định ưu tiên phát triển vật liệu xây không nung, đặc biệt gạch xi măng cốt liệu được hoạch định với tỉ trọng cao nhất, chiến tới 74% và 70% vào các năm 2015 và 2020.

Trước đây, ở Việt Nam, các thiết bị sản xuất gạch xi măng cốt liệu đều ở dạng thủ công, cho năng suất thấp, chất lượng sản phẩm thiếu ổn định, hơn nữa hiệu quả đầu tư thấp, nên nó chưa phát triển được. Những năm gần đây, một số đơn vị đã mua thiết bị của Trung Quốc, mà trong đó hầu hết các nhà cung cấp Trung Quốc có năng lực chưa đảm bảo, vì vậy chúng ta đã gặp nhiều sự cản trở bởi chất lượng của thiết bị, chất lượng của công nghệ được chuyển giao, chất lượng sau bán hàng, bởi ngôn ngữ và văn hóa,… Rất ít đơn vị đầu tư thiết bị công nghệ từ các quốc gia phát triển như Đức, Nhật, Tây Ban Nha,… nhưng lại gặp phải trở ngại về giá trị đầu tư cao, hiệu quả đầu tư thấp.

Vì vậy, việc chế tạo dây chuyền, làm chủ công nghệ sản xuất gạch xi măng cốt liệu giải quyết thỏa đáng những cản trở nêu trên là định hướng từ lâu của chúng tôi và đến đầu năm 2011 điều đó đã trở thành hiện thực. Việt Nam đã hoàn toàn chủ động về dây chuyền, công nghệ sản xuất gạch xi măng cốt liệu từ quy mô nhỏ đến quy mô công nghiệp.

Việc đầu tư sản xuất, cung cấp và chế tạo dây chuyền sản xuất gạch xi măng cốt liệu là cũng là thể hiện trách nhiệm của chúng tôi với xã hội, và hướng tới lợi ích của khách hàng và sự phát triển lâu bền của chúng tôi.

PV: Vậy, xin ông cho biết, những tính năng ưu việt của dây chuyền này?

Ông Đoàn Văn Vẽ: Dây chuyền sản xuất gạch xi măng cốt liệu với quy mô công suất từ 40.000 đến 120.000 m3 sản phẩm mỗi năm, chúng tôi gọi tắt là DmCline, có nhiều ưu điểm so với các dây chuyền khác, nổi bật như:

Cho sản phẩm có chất lượng ổn định và phù hợp với tiêu chuẩn xây dựng; Có rất nhiều cải tiến vì vậy nó có tính năng hơn hẳn so với công nghệ nhập khẩu; Năng suất cao, quy mô công nghiệp, điều khiển tự động hóa, thông minh với giao diện thân thiện bằng Tiếng Việt (hoặc ngôn ngữ theo yêu cầu của khách hàng); Sử dụng ít nhân công, chi phí đầu tư phù hợp với Việt Nam, hiệu quả đầu tư cao; Chế độ sau bán hàng, bảo hành chu đáo và nhanh chóng; Dây chuyền đã được áp dụng rộng rãi trên toàn quốc nên nhà đầu tư dễ dàng đánh giá, kiểm chứng và lựa chọn; Các dịch vụ kèm theo rất có giá trị (mà các nhà cung ứng khác không thể có được), hoàn toàn miễn phí, như: tư vấn đầu tư, lập dự án đầu tư, lập dự án để hưởng lợi theo cơ chế CDM, tư vấn quản lý chất lượng theo ISO 9001:2008, tư vấn hợp chuẩn chất lượng theo tiêu chuẩn Việt Nam, đào tạo cán bộ ký thuật thực tế tại nhà máy, chia sẻ kinh nghiệp sản xuất kinh doanh…

PV: Gạch xi măng cốt liệu và bê tông khí chưng áp khác nhau như thế nào? làm sao để giúp người sử dụng phân biệt được, thưa ông?

Ông Đoàn Văn Vẽ: Gạch xi măng cốt liệu (còn được gọi là gạch block/ blốc hoặc gạch bê tông hoặc gạch blốc bê tông) là một loại gạch được tạo ra từ xi măng và một hoặc nhiều trong các cốt liệu sau đây: mạt đá, cát vàng, cát đen, xỉ nhiệt điện, phế thải công nghiệp,...) mà sau nguyên công định hình thì tự đóng rắn đạt các chỉ số về cơ học như cường độ nén, uốn, độ hút nước... mà không cần qua nhiệt độ, không phải sử dụng nhiệt để nung nóng đỏ viên gạch nhằm tăng độ bền của viên gạch.

Gạch bê tông khí chưng áp (gạch AAC- viết tắt của Autoclaved Aerated Concrete) là một loại vật liệu xây được tạo hình bằng phương pháp đổ rót như đúc bê tông, cắt định hình bằng máy cắt tự động và được dưỡng hộ cưỡng bức trong lò chưng hấp áp suất cao.

Xét về mức độ “không nung” thì gạch xi măng cốt liệu là đảm bảo nhất, trong khi gạch AAC có sử dụng Vôi (đá qua nung) và lò hơi chưng áp phải sử dụng than hoặc điện để nung đốt. Vì vậy gạch AAC ít thân thiện môi trường hơn và ít “không nung” hơn gạch xi măng cốt liệu.

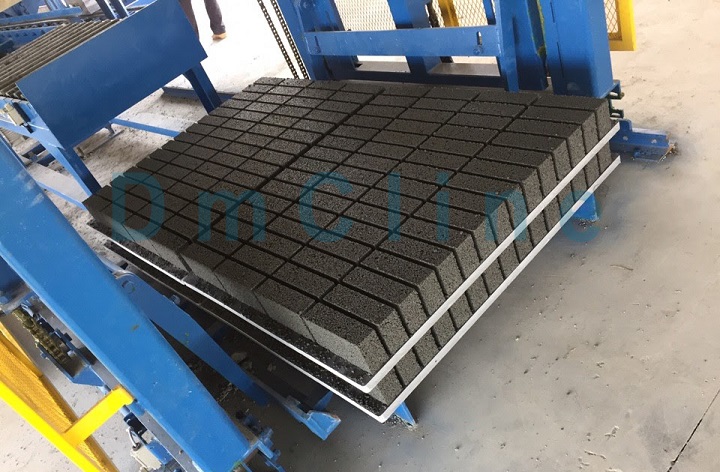

Công nghệ sản xuất của dây chuyền sản xuất gạch xi măng cốt liệu do DmC chế tạo

Công nghệ tạo ra hai loại gạch này rất khác nhau. Vì sự cấu tạo của gạch AAC rất phức tạp nên công nghệ và thiết bị tạo ra nó cũng phức tạp hơn rất nhiều so với gạch xi măng cốt liệu và mức đầu tư sản xuất gạch AAC thường cao hơn của xi măng cốt liệu từ vài chục đến hàng trăm lần. Và giá thành thì gạch AAC cao hơn.

Gạch xi măng cốt liệu có độ chịu nén cao (thường lớn hơn 75kg/cm2) hơn gạch AAC (khoảng từ 32 đến 40kg/cm2). Nhưng gạch xi măng cốt liệu thường nặng hơn gạch AAC, gạch AAC thường có tỉ trọng đạt 500 đến 1.000kg/m3, trong khi gạch xi măng cốt liệu thường có khối lượng thể tích từ 900 đến 2.100kg/m3 (tùy vào độ đặc, rỗng, loại cốt liệu và phối liệu). Độ hút nước và thấm nước của gạch AAC kém hơn nhiều so với gạch xi măng cốt liệu. Gạch AAC có phương pháp thi công phức tạp hơn và phải dùng vữa chuyên dụng còn gạch xi măng cốt liệu dùng vữa trát thông thường và thi công giống như gạch đất nung truyền thống. Độ co giãn của gạch AAC là một vấn đề phải lưu tâm nhiều, trong khi gạch xi măng cốt liệu thì không.

Vì vậy, việc ứng dụng của chúng nhiều khi không giống nhau. Ví dụ như gạch AAC không thể đảm bảo để xây tường chịu lực, tường không trát. Gạch xi măng cốt liệu thì được sử dụng trong tất cả các loại tường xây và công trình xây. Trong các tòa nhà cao tầng, người ta có thể dùng các loại gạch xi măng cốt liệu loại đặc kết hợp với gạch lỗ hoặc kết hợp với gạch AAC ở một số hạng mục.

Việc phân biệt gạch AAC và gạch xi măng cốt liệu không khó, có thể dễ dàng nhận diện được qua ngoại quan. Gạch AAC thường được cắt thành các khối đặc lớn, kích thước chiều dài thường trên 40cm, bê khối AAC cảm giác nhẹ xốp, gạch AAC thường không có lỗ. Gạch xi măng cốt liệu thì có nhiều kích cỡ, có loại giống như gạch chỉ (đặc, kích thước tiêu chuẩn 20x10,5x6 cm), nhiều loại có lỗ, nhưng kích thước không lớn hơn 40cm, khi nhấc 1 viên gạch xi măng cốt liệu thì có cảm giác chắc chắn, nặng hơn so với gạch AAC cùng kích thước. Cũng có thể phân biệt bằng màu sắc, gạch xi măng cốt liệu thường có màu xám đá của xi măng, còn gạch AAC thì màu trắng sáng hơn khá nhiều.

Đoàn Minh Công