Quy trình sấy cát bằng máy sấy thùng quay 3 lớp DMCLINE

Table of Contents [Ẩn]

Giới thiệu về máy sấy thùng quay 3 lớp DMCLINE

Máy sấy thùng quay là thiết bị công nghiệp phổ biến được sử dụng để sấy khô vật liệu ướt như cát, phân bón, dăm gỗ,…

Trên thị trường hiện nay, các đơn vị cung cấp máy sấy cát thùng quay chủ yếu là loại máy sấy một lớp. Loại máy này có hạn chế bởi thùng sấy dài gây tốn nhiều diện tích nhà xưởng và tiêu hao năng lượng.

Hiểu được những hạn chế đó, DMC đã tìm hiểu, nghiên cứu về phương pháp sấy mới giúp tận dụng được những ưu điểm và khắc phục được những nhược điểm của phương pháp truyền thống. Phương pháp sấy mới này được gọi là máy sấy thùng quay 3 lớp hay máy sấy thùng quay 3 pha, máy sấy thùng quay 3 tầng.

Mấy sấy thùng quay 3 lớp DMCLINE được thiết kế gồm 3 lớp xi lanh có đường kính khác nhau được lồng vào nhau tạo thành các khoang khí riêng biệt. Nhờ đó, chiều dài của trống sấy giảm khoảng 60% so với truyền thống, giúp tiết kiệm diện tích nhà xưởng, nâng cao hiệu quả sấy và giảm tiêu hao năng lượng.

Máy sấy thùng quay 3 lớp DMCLINE

Máy sấy thùng quay 3 lớp DMCLINE

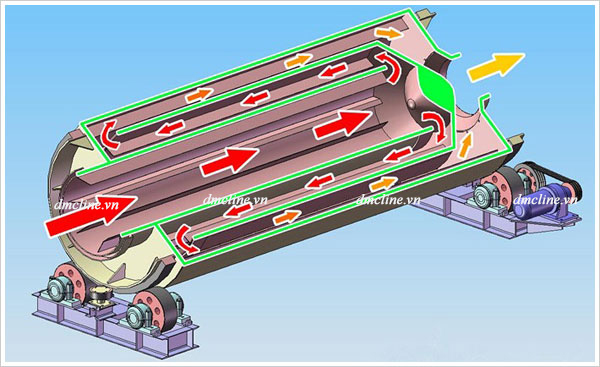

Nguyên lý hoạt động của máy sấy thùng quay 3 lớp

Cấu trúc 3 lớp chia diện tích mặt cắt ngang của trống sấy thành ba phần. Do đó, tốc độ gió bên trong trống sấy nhanh hơn gấp 3 lần so với trống một lớp. Dưới tác động của nhiệt độ cao (khoảng 800 độ) và không khí nóng tốc độ cao tạo thành một vòng xoắn chuyển động bên trong trống sấy, vật liệu ướt sẽ bị bốc hơi nhanh chóng.

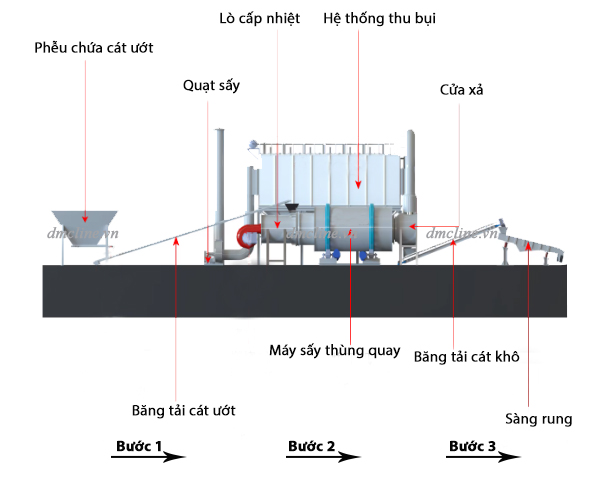

Quy trình sấy cát với máy sấy thùng quay 3 lớp DMCLINE

Quy trình sấy cát

1. Cấp liệu: Cát ướt chứa trong các phễu chứa cát ướt được băng tải xiên đưa vào trong trống sấy.

2. Sấy khô:

Quy trình hoạt động

+ Lò cấp nhiệt cung cấp nhiệt cung cấp nhiệt độ cao cho máy sấy thùng quay.

+ Vật liệu ướt được đưa vào xi lanh bên trong. Dưới tác động của luồng khi nóng và chuyển động quay nhanh quanh trục của thùng sấy, độ ẩm của vật liệu được giảm khoảng 60% và chuyển sang lớp xi lanh thứ hai.

+ Lớp xi lanh ở giữa có đường kính lớn hơn, làm cho vận tốc giảm. Tại đây, vật liệu sấy được xử lý bay hơi một phần hơi nước và chuyển sang lớp xi lanh ngoài cùng.

+ Vật liệu có độ ẩm tương đối đồng nhất khi chuyển sang lớp xi lanh thứ ba. Điều này đảm bảo sử dụng nhiệt tối ưu, đồng thời tạo ra sản phẩm cuối cùng có chất lượng cao và đồng nhất.

3. Thu bụi: Bụi sinh ra trong quá trình sấy được loại bỏ bởi hệ thống thu bụi cyclone hoặc bộ lọc bụi.

4. Xả liệu: Cát khô được xả xuống băng tải xiên và chuyển đến sàng rung để làm sạch trước khi lưu trữ và sử dụng.

Các yếu tố ảnh hưởng đến hiệu quả của quy trình sấy cát

+ Độ ẩm của cát: Cát có độ ẩm cao sẽ làm thời gian sấy lâu hơn và tiêu hao nhiên liệu hơn.

+ Nhiệt độ sấy: Cần chọn loại nhiên liệu sấy phù hợp để đảm bảo cung cấp lượng nhiệt ổn định trong quá trình sấy. DMC khuyến cáo khách hàng nên sử dụng than hoẵ dầu để đảm bảo an toàn trong quá trình vận hành và có thể cung cấp lượng nhiệt cao và ổn định.

+ Lưu lượng khí khi sấy: Lưu lượng khí càng cao thì tốc độ càng nhanh. Sử dụng máy sấy thùng quay 3 lớp giúp đảm bảo lượng khí không bị rỏ gỉ trong quá trình vận hành.

+ Kích thước hạt cát: Kích thước hạt cát càng nhỏ thì diện tích tiếp xúc với khí nóng càng lớn, làm rút ngắn thời gian sấy cát.

Lợi ích khi sử dụng dây chuyền sấy cát DMCLINE

- Hiệu suất sấy cao, năng suất lớn

- Tiết kiệm nhiên liệu

- Vận hành đơn giản, dễ bảo trì

- Độ bền cao, ít phát sinh tiếng ồn

- Giá thành hợp lý

Với những ưu điểm và lợi ích trên, máy sấy thùng quay DMCLINE là lựa chọn tối ưu cho các nhà máy sản xuất vữa và các doanh nghiệp thi công xây dựng. Quý khách hàng quan tâm, vui lòng liên hệ chúng tôi để được tư vấn. Hotline: 0975.08.6789