Quy trình sản xuất gạch bê tông giả đá DMCLINE

Table of Contents [Ẩn]

Bạn đang tìm hiểu về quy trình sản xuất gạch bê tông giả đá (gạch coric)? Cùng tham khảo quy trình sản xuất bằng dây chuyền sản xuất gạch coric của DMCLINE nhé!

Chuẩn bị nguyên liệu

Chuẩn bị nguyên liệu

Nguyên liệu sản xuất gạch bê tông giả đá hay gạch coric bao gồm:

+ Xi măng: Xi măng PCB30 hoặc PCB40

+ Cát vàng

+ Đá mạt

+ Nước: nước sạch, không lẫn tạp chất

+ Màu: Bột màu oxit sắt

+ Phụ gia

Phối trộn nguyên liệu

Mỗi đơn vị sản xuất, sẽ có những công thức phối liệu riêng. Dưới đây là công thức phối trộn cho bạn tham khảo:

+ Lớp bề mặt: (Bột màu + xi măng) : cát: keo phụ gia theo tỷ lệ 1 : 2 : 0.05. Ví dụ (2.5 kg bột màu + 47.5 kg xi măng) trộn cùng 100 kg cát và 2.5 keo bóng. Thông thường, tỷ lệ giữa keo và bột màu là 1:1

+ Lớp cốt liệu: Đá: cát: xi măng có thể phối trộn theo tỷ lệ 3:2:1. Ví dụ: 150 kg đá trộn cùng 100 kg cát và 50 kg xi măng.

Quy trình trộn nguyên liệu với dây chuyền DMCLINE như sau:

+ Tại máy trộn màu ướt: Nguyên liệu lớp bề mặt bao gồm bột màu, xi măng, cát, nước, phụ gia được công nhân cân và đưa vào máy trộn màu ướt để trộn đều. Sau đó, hỗn hợp nguyên liệu bề mặt được đổ vào các khuôn nhựa, đưa lên bàn rung để rung tản đều trên bề mặt khuôn.

+ Tại máy trộn liệu: Nguyên liệu gồm cát vàng (đã sàng), xi măng, đá dăm được đưa vào máy trộn qua gầu skip và vít tải. Tại đây, máy trộn trộn đều hỗn hợp nguyên liệu theo thông số đã cái đặt trước. Nguyên liệu sau khi trộn được băng tải xiên đưa lên máy chia liệu.

Dây chuyền sản xuất gạch bê tông giả đá DMCLINE

Dây chuyền sản xuất gạch bê tông giả đá DMCLINE

Phân phối liệu và rung định hình sản phẩm

Công nhân xếp các khuôn đã có lớp màu đưa vào các máy chia liệu. Tại đây, máy chia liệu phân phối nguyên liệu cho các máy định lượng. Từ đó, máy định lượng chia đều nguyên liệu vào các khuôn cùng một lúc. Các khuôn sau khi cấp liệu được đưa qua băng tải rung để tản đều trên bề mặt. Thời gian rung không lên quá lâu, tránh trường hợp đá bị chồi lên bề mặt. Sau đó, khuôn được băng tải chuyển gạch đưa ra ngoài để công nhân xếp lên giá dưỡng.

Dưỡng gạch và tháo khuôn

Khu bảo dưỡng là khu vực có mái che, thoáng mát. Thời gian bảo dưỡng trong khuôn tối thiểu là 72 tiếng, sau 72 tiếng có thể tháo khuôn. Trong trường hợp mưa nhiều, độ ẩm cao, nếu thấy mặt gạch còn ướt, nên để bảo dưỡng thêm từ 12-24 h cho khô hẳn mới tháo.

Gạch bảo dưỡng 28 ngày sau khi tháo khuôn có thể xuất xưởng. Nếu nơi đặt thành phẩm lộ thiên thì nên dùng tấm cót ép đậy lên trên, nhưng vẫn cần giữ cho thông thoáng.

Quý khách hàng quan tâm đến dây chuyền sản xuất gạch coric DMCLINE, vui lòng liên hệ với chúng tôi qua hotline: 0987.08.6789 để được hỗ trợ.

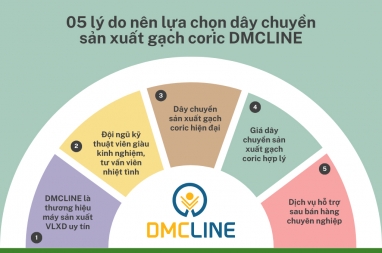

Tìm hiểu thêm: 05 lý do nên lựa chọn dây chuyền sản xuất gạch coric DMCLINE