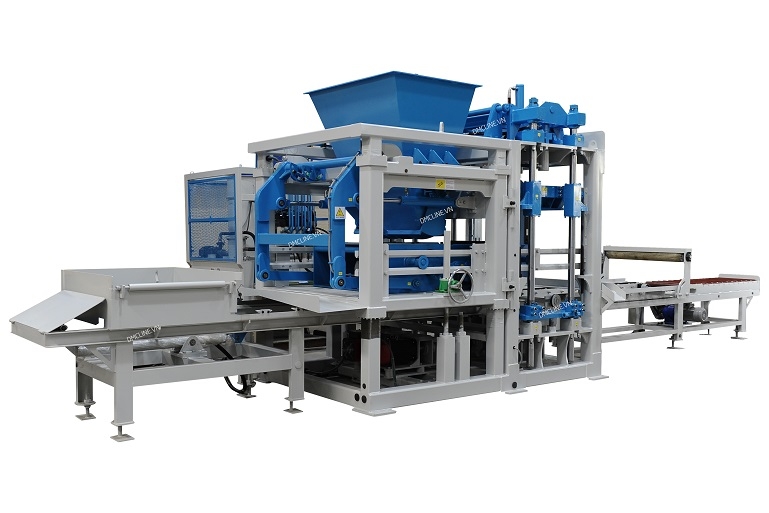

D10 Concrete Block Making Machine

Ý nghĩa của tên D10.4

- D có nghĩa là tên của máy tạo khối bê tông với thương hiệu DMCLINE

- 10 là số khối mỗi lần ép với kích thước 400x200x200;

- 4 có nghĩa là phiên bản thứ 4 sử dụng công nghệ rung áp lực servo;

Thông số kỹ thuật của máy tạo khối D10 - G3

| Công suất thiết kế | 100 000m 3 / năm (kích thước 400x200x200mm) |

| Thời gian chu kỳ | 15 ÷ 25 giây |

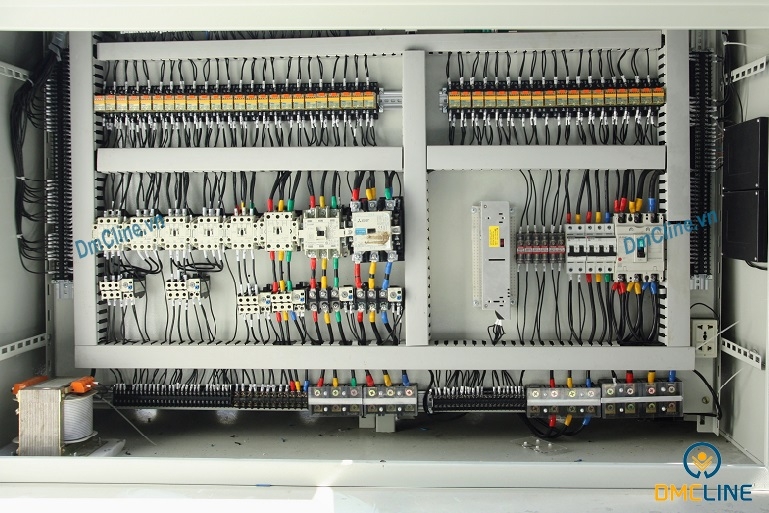

| Quyền lực | 202,4 Kw |

| Cơ chế rung | Bàn rung |

| Pallet | Nhựa: 1120x920x25mm Thép: 920x880x27mm |

| Sự bảo đảm | 12 tháng |

| Nguồn gốc | DMC Việt Nam |

| Công nhân | 12 công nhân / 2 ca (bao gồm công nhân bốc xếp) |

| Khu nhà xưởng | 7 695 m 2 (bao gồm bãi thành phẩm) |

Số lượng công nhân vận hành máy bê tông D10 - G3

| Quản lý nhà máy | 1 công nhân |

| Công nhân vận hành máy | 4 công nhân |

| Công nhân vận hành máy đổ | 2 công nhân |

| Công nhân vận hành xe nâng | 4 công nhân |

| Công nhân tải khối ướt | 0 công nhân |

| Công nhân dọn dẹp | 1 công nhân |

Diện tích nhà xưởng D10 - G3: 7.695m 2

| Xưởng | 864 m 2 |

| Khu vực làm khô khối ướt | 1 260 m 2 (trong 16 giờ) |

| Khu vực chứa thành phẩm | 2 556 m 2 |

| Khu vực nguyên liệu đầu vào | 1 653 m 2 |

| Khu vực văn phòng và các khu vực khác | 427 m 2 |

| Diện tích dành cho sân và cây xanh | 935 m 2 |

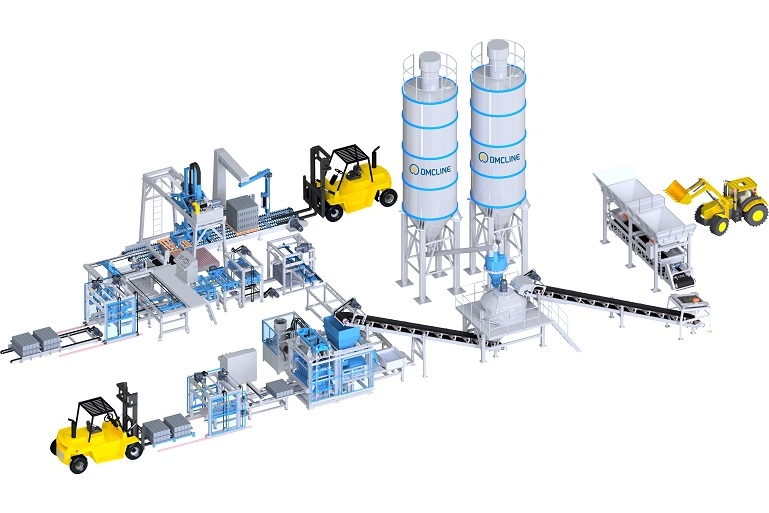

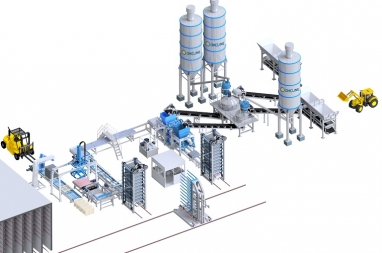

Mô tả công nghệ sản xuất khối bê tông D10 - G3

(1) Silo: Kho chứa xi măng. Bên cạnh kết cấu thép vững chắc, nó bao gồm hệ thống lọc bụi, sục khí chống tắc nghẽn và van an toàn.

(2) Máy trộn: Bao gồm hai hoặc ba phễu chứa nguyên liệu. Sau khi cấp nguyên liệu đầy đủ vào phễu, chúng sẽ được chia tỷ lệ chính xác trước khi chuyển vào máy

(3) Băng tải: Chuyển vật liệu sau khi đóng cặn vào máy trộn

(4) Băng tải trục vít: chuyển xi măng và tro bay từ silo sang cặn xi măng

(5) Cân xi măng: Gồm một gầu và một cân. Dữ liệu theo tỷ lệ sẽ được hiển thị trên trung tâm điều khiển giúp công nhân theo dõi quá trình sản xuất dễ dàng

(6) Máy trộn: Cốt liệu (đá mài, cát, xỉ nhiệt điện, vv), nước và xi măng sau khi đóng cặn được trộn đều với nhau như thông số cài đặt.

(7) Băng tải: Chuyển nguyên liệu sau khi trộn đến máy chia nguyên liệu

(8) Máy chia nguyên liệu: Lưu trữ và đưa nguyên liệu sau khi trộn đến máy tạo khối

(9) Bộ cấp pallet: Đưa pallet vào máy tạo khối để chịu sản phẩm và đẩy chúng đến băng tải chặn

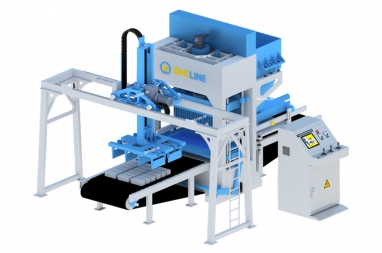

(10) Máy tạo khối: Được thiết kế tích hợp giữa áp suất, áp suất rung và áp suất rung cưỡng bức. Nó tạo ra một lực rung ép mạnh để tạo thành các khối với chất lượng cao và đồng nhất.

(11) Băng tải khối: Làm sạch bề mặt và chuyển pallet khối sang máy xếp khối

(12) Xe nâng khối: Nhận khay khối từ băng tải khối, xếp vào pallet gỗ sau đó xe nâng chuyển chúng đi sấy khô

(13) Máy xếp pallet: Nhận pallet từ xe nâng hoặc xe kéo khối; đưa vào máy cấp pallet tự động (máy này có thể được thay thế bằng công nhân cấp pallet)

(14) Máy làm mát: Làm mát dầu thủy lực bằng hệ thống bơm nước tuần hoàn

(15) Bộ nhận khay khối: nhận các chồng pallet khối từ xe nâng, đường ray chuyển động chuyển các ngăn xếp pallet khối vào máy dỡ khay khối

(16) Máy dỡ khay khối: dỡ pallet khối một cách tuần tự, sau đó chuyển đến băng tải khối đóng rắn

(17) Băng tải khối đóng rắn: đẩy pallet có khối sang băng tải khối nằm ngang và pallet không có khối sang máy quay pallet cùng một lúc

(18) Băng tải khối ngang: tách và chuyển các khối từ băng tải khối đóng rắn sang băng tải khối và máy quay

(19) Băng tải khối và máy quay: Tập hợp và xoay khối theo chiều ngang và chuyển đến vị trí chờ để xếp chồng

(20) Cuber: Nhặt khối từ vị trí đang chờ xử lý để xếp thành kiện (block bale)

(21) Băng tải loại xích: chuyển kiện hàng khối đến xe nâng, sau đó chuyển đến bãi thành phẩm

(22) Pallet turner: quay và làm sạch pallet

(23) Máy tập kết pallet: nhận pallet từ máy quay pallet và xếp thành kiện

(24) Máy xúc kiện hàng pallet: xếp chồng hàng lên máy xếp pallet cho chu kỳ tiếp theo hoặc tải chúng đến vị trí chờ cho xe nâng.

(25) Máy quấn nylon : Sau khi quấn nylon, các kiện block sẽ được xe nâng chuyển đến bãi thành phẩm.

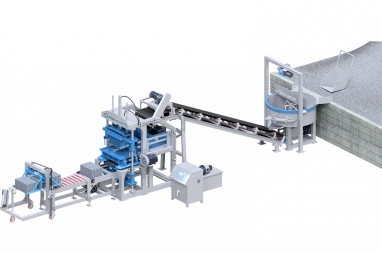

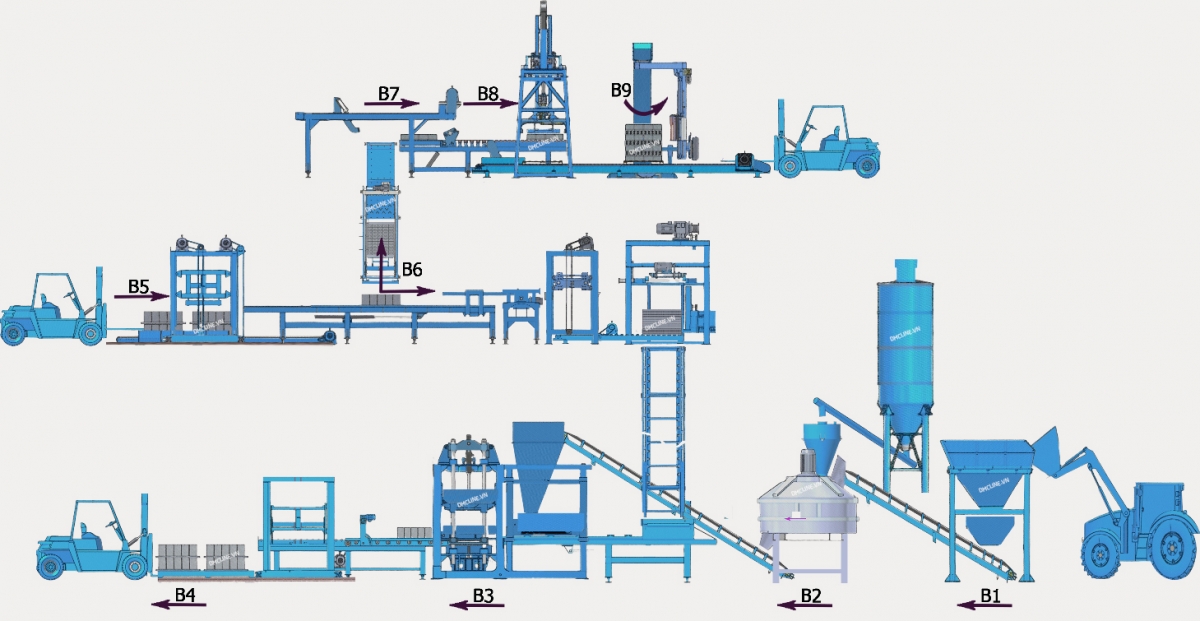

Quy trình sản xuất bê tông khối D10 - G3

(B1) Bước 1: Người đổ cấp liệu (đá, cát, tro, xỉ ...) vào phễu để đóng cặn.

(B2) Step 2: The materials after scaling are mixed together with cement and water.

(B3) Step 3: The pressure - vibration machine forms block piece as the mould. In this process, workers must regularly check to adjust timely to limit the error products.

(B4) Step 4: After forming, blocks are lifted to the yard to dry from 18 hours to 24 hours, then stacked and packaged

(B5) Step 5: Block tray receiver gets block after drying from 18 to 24 hours, then block tray unloader unload pallet sequentially to cured block conveyor

(B6) Step 6: Cured block conveyor transfers pallet with block to horizontal block conveyor and pushes the pallet without block to pallet turner at the same time. Pallet gathering machine stacks into the stack and transfers pallet to the position for next cycle.

(B7) Step 7: Block conveyor and turned machine gathers and turnovers the block horizontally and transfers to pending position for stacking

(B8) Step 8: Cuber picks the block up from the pending position to stack into bale (block bale)

(B9) Step 9: After stacking, block bale is wrapped by nylon and transferred to finished product yard. After from 15 to 28 days, they can be exported

The customers of D10 machine

Máy đúc khối bê tông D10.3 tại nhà máy của Công ty Cổ phần Tư vấn Đầu tư Xây dựng Bình Dương (BICONSI)

Khay khối đã hoàn thành

Kiện khối đã hoàn thành

Tường không có vữa liên kết

Gạch chống dốc

Khối lát cỏ

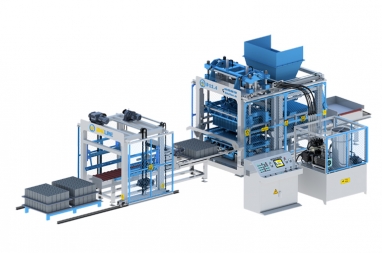

Related products

High quality concrete block production line with high pressure, 1 time can press 117 pieces of hollow block, 1 hour can press 9945 pieces of hollow block, Full automation, block making machine with high speed, “using 07 operation workers”, one (1) year warranty

Concrete block making machine, Concrete block casting machine, 42 million standard pieces per year warranty, combining 3 in 1 vibration and press, steadibility operation, “using 07 operation workers”, one (1) year warrantly.

Up to 2019, the D15.4 Concrete Block Making Machine is the largest machine in Vietnam with the capacity of “100 mililion standard pieces per year”, 100% automation, “using 7 operation workers”, one (1) year warranty. The line is created and developed by DmC Company. any.

semi-automatic concrete block making machine; the price of block making machine with the capacity of 24 million standard pieces per year, automatic bock making machine, What is the price of block making machine “using 03 operation workers”, one (1) year warranty.

Concrete block making/pressing machine with the capacity of 20 million standard pieces per year, semi-automatic concrete block making/pressing machine. The price of block making/pressing machine, using “03 operation workers”, one (1) year warranty. What is the price of block making/pressing machine?

High quality fly ash brick making machine with high productivity. Manufactured by the leading brand in Vietnam. 01 year warranty. Fly ash bricks machine price?