Mô tả công nghệ dây chuyền sản xuất gạch không nung DmCline

I. ĐẶC ĐIỂM DmCline

1/ Hiện nay, DmC đang cung cấp cho thị trường dây chuyền sản xuất gạch bê tông có nhãn hiệu DmCline với 06 loại công suất, đó là DmCline D15.3, DmCline D12.3, DmCline D10.3, DmCline D8.3, DmCline D6.3, DmCline D4.2.

2/ DmCline được thiết kế ứng dụng công nghệ biến tần vô cấp có thể điều chỉnh tùy biến để có được tốc độ phi tuyến tính của các chuyển động cơ học, do đó sản phẩm gạch bê tông được tạo ra bởi DmCline có chất lượng tốt và tính ổn định cao.

3/ Bộ điều khiển lập trình PLC S7-200 và S7-300 với khả năng tích hợp hệ thống cho cơ cấu nhỏ gọn, hoạt động ổn định, tiêu thụ ít năng lượng.

4/ Màn hình HMI được lập trình ngôn ngữ tiếng Việt. Mọi thông số trong quá trình làm việc được hiển thị rõ ràng. Ngoài ra HMI còn được lập trình đồng bộ với PLC để tự động phát hiện vị trí lỗi và đưa ra cảnh báo khi gặp sự cố.

5/ Cảm biến điện tử được đặt tại nhiều vị trí để xác định chính xác chuyển động của từng thao tác máy theo vòng kín và chỉ hoạt động theo chiều xuôi của chu trình, an toàn cho người vận hành và hệ thống.

6/ Áp lực được thiết kế chuyển động phương thẳng đứng kết hợp với chấn rung giúp giảm bớt các tác động cơ học có hại và tạo ra sản phẩm có chất lượng cao. Đây là công nghệ đem lại giải pháp kỹ thuật tối ưu và thân thiện với người sử dụng.

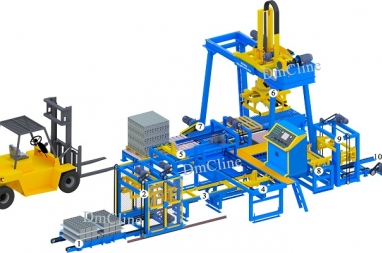

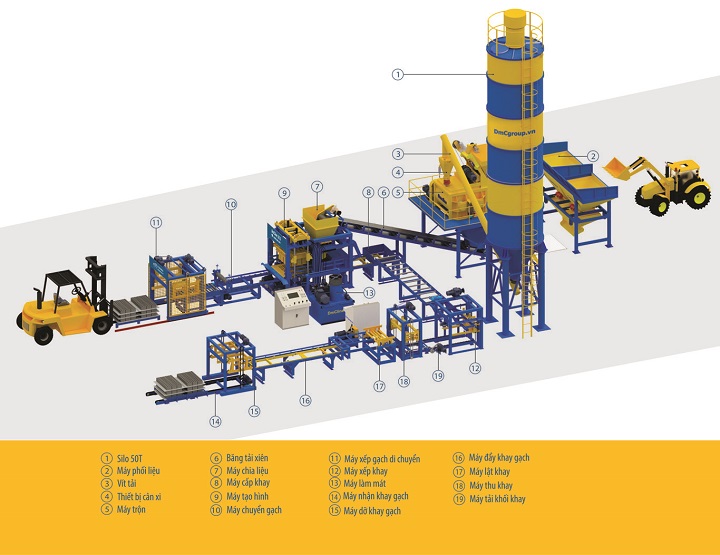

II. MÔ HÌNH CÔNG NGHỆ

Mô hình 01: Hệ hống phối trộn và hệ thống tạo hình

Mô hình 02: Hệ thống phối trộn, hệ thống tạo hình và hệ thông tách gạch

Mô hình 03: Hệ thống phối trộn, hệ thống tạo hình, hệ thông xếp gạch và thu khay

Mô hình 04: Hệ thống phối trộn, hệ thống tạo hình, hệ dưỡng và xếp gạch tự động

1) Silo: Là kho chuyên dụng chứa xi măng. Để đảm bảo hàng tồn cho sản xuất liên tục DmC thiết kế thể tích 50 tấn. Ngoài kết cấu thép vững chắc còn có hệ thống lọc bụi và van an toàn hạn chế rủi ro, lãng phí nguyên liệu.

2) Máy phối liệu: Gồm các phễu chứa và phễu định lượng nguyên liệu, cửa xả được đóng mở bằng xi lanh khí nén (hoặc băng tải tùy theo lựa chọn của KH). Sau khi nguyên liệu được cấp đầy vào các phễu (nhờ máy xúc), một phần nguyên liệu được đưa xuống phễu định lượng. Qua khâu này, nguyên liệu được định lượng chính xác trước khi đưa vào máy trộn.

3) Vít tải: Được gắn vào phần cuối silo có chức năng đưa xi măng vào thiết bị cân xi. DmC thiết kế ruột xoắn với độ chính xác cao để đảm bảo định lượng xi măng được chính xác.

4) Thiết bị cân xi: Có chức năng định lượng chính xác lượng xi măng trước khi đưa vào máy trộn. Thông số xi măng sẽ hiển thị về trung tâm điều khiển giúp cho công nhân dễ theo dõi quá trình sản xuất.

5) Máy trộn: Tiếp nhận các nguyên liệu như xi măng, nước, đá mạt, cát, xỉ nhiệt điện…từ thiết bị cân xi, máy bơm nước và máy phôi liệu. Máy trộn có nhiệm vụ trộn đều các nguyên liệu để tạo thành hỗn hợp cốt liệu đạt yêu cầu cho việc tạo hình gạch.

6) Băng tải xiên: Có nhiệm vụ chuyển hỗn hợp cốt liệu sau trộn lên máy chia liệu.

7) Máy chia liệu: Có chức năng chứa và phân phối hỗn hợp cốt liệu sau trộn cho từng mẻ tạo hình. DmC thiết kế máy này nhằm hai mục đích: Giúp quá trình tạo hình diễn ra ổn định do trong ngắn hạn quá trình tạo hình không phụ thuộc vào tấc độ máy trộn, giảm tải cho xe lắc liệu giúp máy tạo hình hoạt động bền hơn.

8) Máy cấp khay: Có nhiệm vụ đưa khay (pallet) vào bộ phận máy tạo hình để đỡ sản phẩm và đẩy sản phẩm ra máy chuyển gạch.

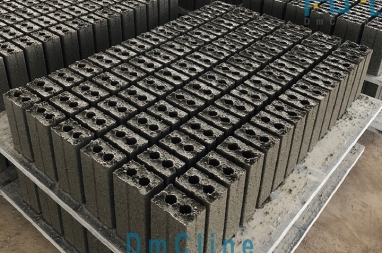

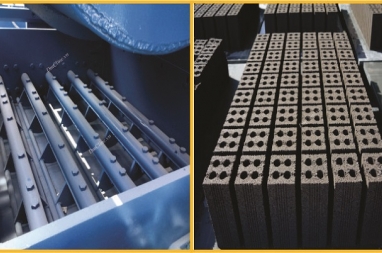

9) Máy tạo hình: Có chức năng tạo hình sản phẩm gạch đạt được hình dáng, kích thước và cường độ theo yêu cầu. Máy tạo hình được thiết kế tích hợp ép, ép rung và ép rung cưỡng bức tạo ra lực rung ép lớn để định hình những viên gạch chất lượng cao và ổn định. Cùng với việc phối trộn nguyên liệu, máy tạo hình là yếu tố vô cùng quan trọng để tạo ra sản phẩm đạt chất lượng cao.

10) Máy chuyển gạch: Có nhiệm vụ nhận sản phẩm từ máy cấp khay và làm sạch bề mặt sản phẩm trước khi đưa ra máy xếp sản phẩm.

11) Máy xếp khay: Nhận khối khay từ máy tải khối khay và tự động cấp dần vào máy cấp khay.

12) Máy làm mát: Máy có nhiệm vụ làm mát hệ thống dầu thủy lực. Sử dụng chất dẫn nhiệt là nước cùng với quạt hút công suất lớn cho hiệu quả làm mát vượt trội đảm bảo hệ thống thủy lực làm việc an toàn và ổn định.

13) Máy tra màu: Có nhiệm vụ nhận hỗn hợp nguyên liệu bề mặt (hỗn hợp nguyên liệu cấu thành lớp bề mặt của gạch lát vỉa hè, gạch lát sân đường nội bộ … như gạch tự chèn, gạch lục giác vv) và tra đều vào khuôn gạch trong máy tạo hình.

14) Băng tải xiên: Có nhiệm vụ chuyển hỗn hợp nguyên liệu bề mặt sau trộn lên máy tra màu.

15) Máy trộn màu: Tiếp nhận các nguyên liệu như xi măng, cát, bột màu, nước… từ silo, máy phối liệu và máy bơm nước. Máy trộn màu có nhiệm vụ trộn đều các nguyên liệu tạo thành hỗn hợp nguyên liệu bề mặt đạt được màu sắc yêu cầu.

16) Máy phối liệu: Gồm hai phễu chứa và một phễu định lượng nguyên liệu. Máy phối liệu này có chức năng chứa và định lượng chính xác tỷ lệ các nguyên liệu tạo màu bề mặt.

17) Silo 50T: Là kho chuyên dụng chứa xi măng để tạo mầu bề mặt.

18) Vít tải: Được gắn vào phần cuối silo có chức năng đưa xi măng vào thiết bị cân để tạo mầu bề mặt.

19) Thiết bị cân xi: Có chức năng định lượng chính xác lượng xi măng trước khi đưa vào máy trộn màu.

20) Máy xếp gạch 10 tầng 20 khay: Nhận khay gạch non từ máy chuyển gạch xếp thành 10 tầng.

21) Xe chuyển gạch 10 tầng 20 khay: Lấy khay gạch non từ máy xếp gạch chuyển vào kho dưỡng và lấy khay gạch đã dưỡng đủ thời gian (khay gạch già) cấp cho hệ thống xếp gạch tự động.

22) Hệ thống ray di chuyển: Là hệ thống đường ray giúp xe chuyển gạch di chuyển tới các vị trí như máy xếp gạch, máy dỡ gạch và kho dưỡng.

23) Máy dỡ gạch 10 tầng 20 khay: Nhận các khay gạch sau khi đã dưỡng đủ thời gian (khay gạch già) từ xe chuyển gạch và hạ dần từng khay vào máy đẩy khay gạch.

24) Máy đẩy khay: Nhận khay gạch từ máy dỡ gạch chuyển các khay chứa gạch tới vị trí gắp gạch và khay không chứa gạch tới máy lật khay.

25) Máy gắp gạch: Gắp và xếp gạch từ vị trí chờ xếp sang vị trí đóng kiêu, tạo thành kiêu (kiện) gạch có kích thước xác định.

26) Máy kiện gạch: Vận chuyền các kiện gạch ra vị trí chờ để xe nâng đến lấy.

27) Máy lật khay: Lật mặt khay và vệ sinh khay.

28) Máy thu khay: Nhận khay từ máy lật khay và xếp thành từng khối.

29) Máy chuyển khối khay: Sau khi máy thu khay xếp xong thành khối thì máy tải khối khay đưa khối khay vào máy xếp khay để tuần hoàn lại vào hệ thống tạo hình

30) Kho dưỡng gạch: Chứa các khay gạch để dưỡng hộ tự nhiên trong 24h.