Máy ép gạch terrazzo T2-200

Ý nghĩa tên gọi T2-200

- T là mã của dây chuyền sản xuất gạch terrazzo thương hiệu DMCLINE;

- 2 là số lượng đầu máy ép;

- 200 là lực ép tính thep đơn vị tấn.

Thông số kỹ thuật máy ép gạch terrazzo T2 – 200

Kích thước máy | 1880x1320x2312mm |

Công suất | 15 kW |

Lực ép | 150-180 tấn |

Dung tích thùng dầu | 200 lít |

Chu kỳ sản xuất | 21-22s |

Chế độ vận hành | Bán tự động |

Năng suất gạch 300x300mm | 160 m2/8 giờ |

Năng suất gạch 400x400mm | 210 m2/8 giờ |

Năng suất gạch 500x500mm | 150 m2/8 giờ |

Mô tả công nghệ sản xuất máy ép gạch terrazzo T2-200

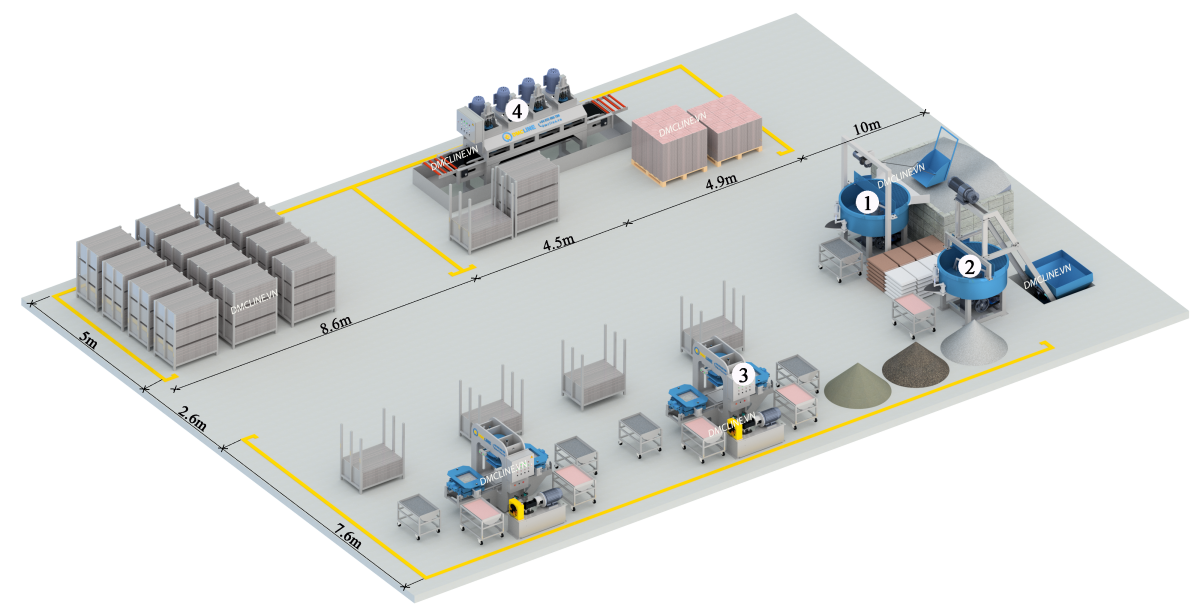

1. Máy trộn nguyên liệu bề mặt: Trộn đều các nguyên liệu bột đá, xi măng, cát, bột màu, đá cẩm thạch cùng với nước để tạo thành hỗn hợp bán lỏng (vữa xi măng).

1. Máy trộn nguyên liệu bề mặt: Trộn đều các nguyên liệu bột đá, xi măng, cát, bột màu, đá cẩm thạch cùng với nước để tạo thành hỗn hợp bán lỏng (vữa xi măng).

2. Máy trộn nguyên liệu lớp dưới: Trộn đều các nguyên liệu xi măng, cát vàng cùng với nước để tạo hỗn hợp nguyên liệu lớp dưới.

3. Máy tạo hình: Tạo ra các loại gạch terrazzo với hình dáng và kích thước như khuôn mẫu.

4. Máy mài gạch: Bao gồm các chức năng mài thô, mài láng và đánh bóng mặt trên của gạch

Quy trình sản xuất gạch terrazzo T2-200

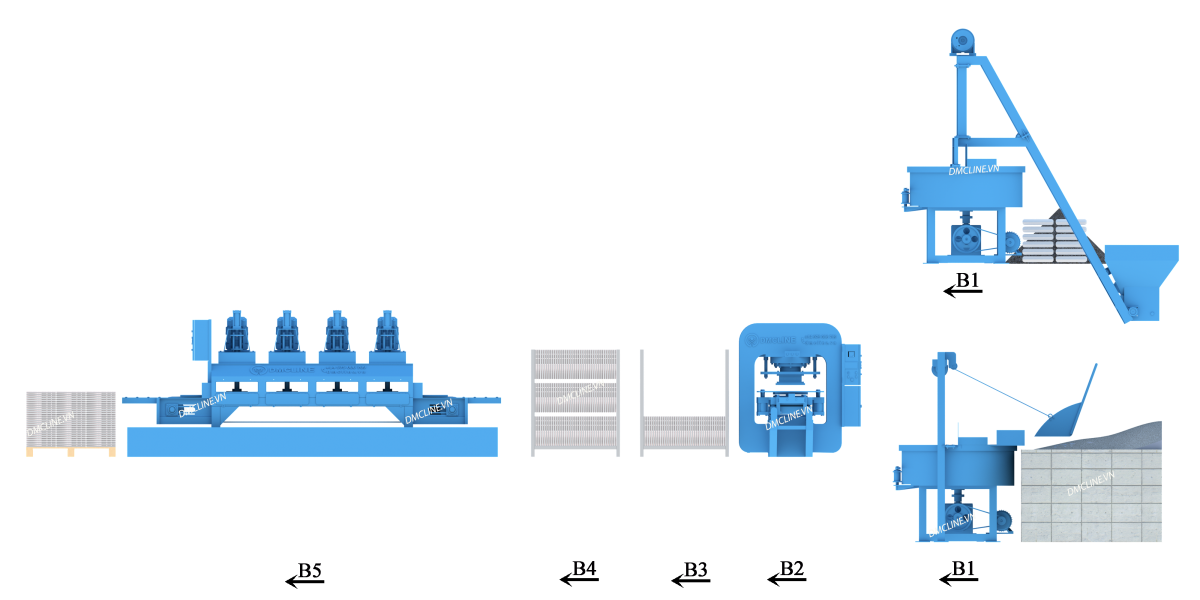

B1: Phối trộn nguyên liệu

- Nguyên liệu lớp bề mặt (lớp men màu) bao gồm: đá hạt, cát, bột đá, xi măng , bột màu, nước …vv được công nhân đưa vào máy trộn vật liệu lớp bề mặt. Các nguyên liệu sau khi được trộn đều tạo thành một hỗn hợp dạng sệt và được xả vào các xe để vận chuyển ra vị trí máy tạo hình.

- Nguyên liệu lớp dưới ( lớp cốt) bao gồm mạt đá, xi măng và nước được công nhân định lượng vào gầu tải đưa lên máy trộn. Sau khi hỗn hợp nguyên liệu được trộn đều sẽ được xả vào các xe để vận chuyển ra vị trí máy tạo hình.

B2: Tạo hình viên gạch

- Hỗn hợp nguyên liệu lớp bề mặt và lớp cốt được công nhân đưa vào khuôn theo trình tự nguyên liệu lớp bề mặt trước, lớp cốt sau để tạo thành 2 lớp riêng biệt.

- Máy tạo hình sử dụng lực ép thuỷ lực lớn để định hình viên gạch trong khuôn và đóng rắn viên gạch.

B3: Dỡ gạch và xếp gạch lên giá

- Sau khi ép tạo hình, viên gạch được máy tự động tách ra khỏi khuôn và được công nhân bốc xếp lên giá . Các giá chứa gạch sau đó được xe nâng đưa ra vị trí dưỡng.

B4. Dưỡng hộ

- Tuỳ theo điều kiện khí hậu và đặc điểm yêu cầu của sản phẩm gạch mà gạch được dưỡng tự nhiên trong 72 h hoặc dưỡng hộ trong phòng hơi nước trong 24 h trước khi chuyển tới công đoạn mài và đánh bóng

B5. Mài và đánh bóng

- Sau quá trình dưỡng hộ, gạch được đưa vào máy mài để mài phẳng, vát mép và đánh bóng lớp bề mặt để tạo nên lớp men màu có tính thẩm mỹ cao.

- Lưu ý tuỳ theo yêu cầu về sản phẩm mà gạch có thể chỉ được mài phẳng hoặc kết hợp mài phẳng và đánh bóng.

- Sau khi mài phẳng và đánh bóng gạch được công nhân xếp thành kiện, quấn đai rồi mang ra bãi dưỡng. Sau qua trình dưỡng 15 ngày có thể xuất bán sản phẩm.

Sản phẩm liên quan

Dây chuyền sản xuất gạch coric với năng suất lên tới 4.000 viên/8 giờ. Công nghệ rung định hình. Gạch có khả năng chịu mài mòn gấp 3-5 lần gạch bê tông thông thường. Dịch vụ hỗ trợ 24/7. Thương hiệu hàng đầu Việt Nam.